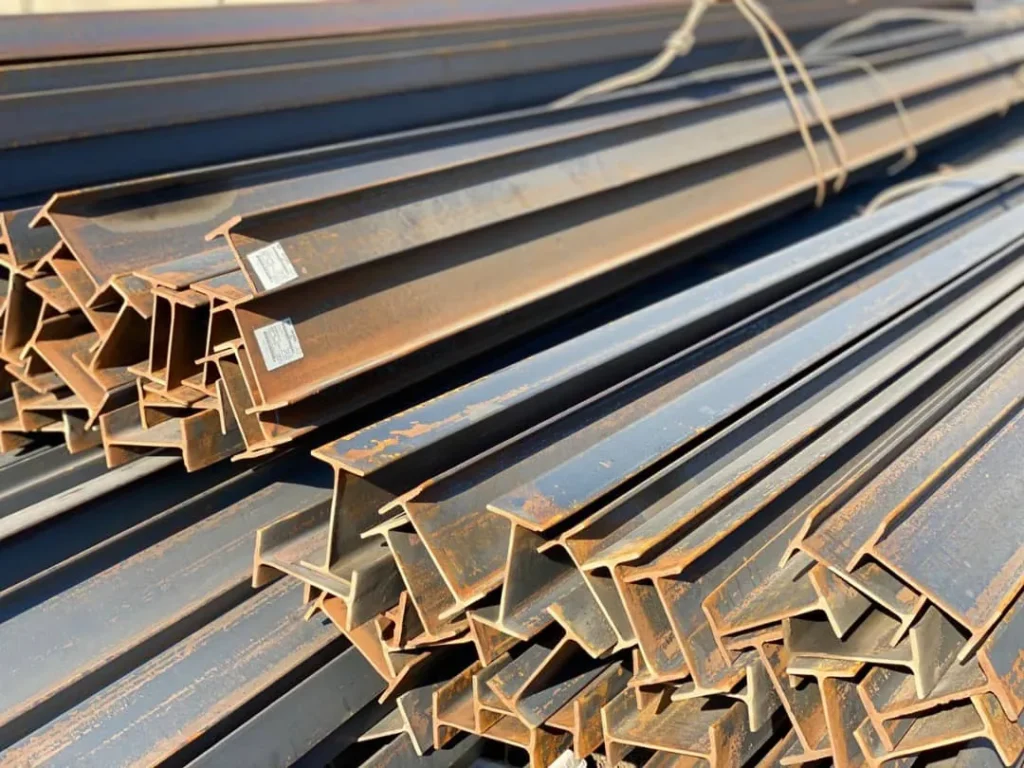

فرایند تولید تیرآهن

یکی از مهمترین روش تولید تیرآهن،روش نورد گرم میباشد

و عمده تیرآهن های موجود در سطح بازار از روش نورد گرم تولید شده اند.تفاوت نورد سرد و گرم در دمای مواد ولیه میباشد.در روش نورد گرم ابتدا فولاد خام یا همان شمش های بلوم داخل کوره پیش گرم فرستاده می شوند که درجه حرارت ۱۱۰۰ درجه سانتیگراد دارد. پس از اینکه شمش ها گرم شدن و حالت خمیری یا موم مانند پیدا کردند به سمت غلتکهای نورد اولیه عبور میکنند.

در فرآیند نورد گرم تولید تیرآهن سه مرحله غلتک وجود دارد که شمش های گرم که حالت نرم پیدا کردهاند از آنها عبور می کنند.محصول باید از سه قفسه نورد ابتدایی ،میانی و پایانی عبور کند تا شکل مورد نظر را به خود بگیرد.در مرحله اول غلتک های اولیه که به آن مرحله رافینگ نیز گفته میشود قرار دارند.شمش ها در این مرحله با عبور از غلتک ها از ضخامت شان کاسته و به طول شان افزوده میشود.

پس از مرحله رافینگ غلتک های میانی و قفسه های نورد قرار دارند که در این مرحله از ۱۰ تا ۱۸ استند کالیبر مشخص استفاده میشود.در قفسه میانی و غلتک های میانی شمش هایی که ضخامت شان کاهش پیدا کرده شروع به تغییر شکل می کنند. و به فرم مورد نظر محصول یعنی تیرآهن در میآیند. در مرحله میانی نورد از غلتک های افقی، غلتک های لبه دهنده و غلتک های نهایی عبور می کند. .

در این مراحل ضخامت بال در نورد اصلی و عرض لبه توسط غلتک های افقی ایجاد میشود. تیرآهن ها نیز دارای ارتفاع داخلی هستند که این ارتفاع هم توسط غلطکهای نورد افقی تعیین می شود. عرض یاهمان عمق بال توسط کالیبر نوردهای مشخصی ایجاد میشود. سرانجام در قفسههای پایانی فرم مورد نظر به صورت کامل روی شمش ها ایجاد می شود.

برش و سایزینگ تیرآهن

یکی از مهمترین مراحلی که در روش تولید تیرآهن باید رعایت شود فرایند سایزینگ می باشد. هر یک از خطوط تولید که مربوط به تولید انواع تیرآهن است باید بر اساس اندازه های مشخص شده راه اندازی شود. تیرآهن ها به طور معمول در سایزهای متنوعی تولید می شوند و هر چه که دقت این ابعاد و استانداردهای اندازه تیرآهن بیشتر باشد محصول به دست آمده کیفیت بالاتری داشته و برای ساختمان سازی و سایر مصارف مناسب تر است .

کنترل و بسته بندی تیرآهن

مرحله کنترل و بسته بندی تیرآهن ها یکی از مراحل پایانی روش تولید تیرآهن می باشد. که باید به آن دقت شود. تیرآهن ها در مرحله پایانی در طول های مشخص برش می خورند و سرد میشوند. در مرحله پایانی ابتدا ابعاد و کیفیت تیرآهن از نظر فنی و شکل ظاهری مانند یکنواختی و سطح مقطع و ضخامت جان تیرآهن و بال ها بررسی شده و پس از مطابقت با استاندارد های تولید مورد تایید قرار گرفته و بسته بندی میشود. پس از بسته بندی نیز برگه مشخصات،شناسه محصول،که شامل ابعاد، سایز و جنس و … میباشد روی تیرآهن درج میشود.

نورد لبه دهنده با سایز دلخواه

یکی دیگر از نورد هایی که در روش تولید تیرآهن هنگام تولید انجام می شود نورد لبه دهنده می باشد. به منظور محدود کردن موقعیت تیر آهن ها و کشش آن از نورد لبه دهنده استفاده می کنند. نورد های لبه دهنده که عمق کالیبر کوچکتری نسبت به عمق بال دارند به منظور تحت تاثیر گذاشتن مرکز جان تیر آهن به کار میروند. برای محصولی که عمق بالا بزرگتری داشته باشد باید غلطک های لبه به صورت مخصوص تنظیم شوند.